外観検査は、安全な製品を届けるために欠かせない工程です。外観検査は、高い精度で行うことが求められますが、外観検査をする目的や最適な検査方法を理解しておかなくてはいけません。この記事では、製造業における外観検査の目的や具体的な方法についてくわしく紹介しますので、参考にしてください。

外観検査の目的とは

高品質な製品を製造するには、不具合を見逃さないことが重要です。不具合品をできるだけ減らす取り組みに加え、発生した不具合品を検査する仕組みづくりが必要です。外観検査の目的について、くわしく解説します。品質を保証するため

1つ目の目的は、製品の品質を保証するためです。不具合品を迅速に排除し、良品のみを提供しなくてはいけません。もし不具合品を出荷してしまった場合、お客さんからの信頼を失ってしまう恐れもあるので慎重に行う必要があります。生産数が多い場合には、その分不具合品も多く発生します。外観検査によって不具合品を減らすことで、結果として信頼性の向上にもつながるでしょう。

品質を維持するため

2つ目の目的は、製造工程を改善して品質を維持するためです。どこの工程で不具合が発生したのか、原因を突き止めなくてはいけません。設計や製造工程においての原因が分かると、問題点を改善することが可能です。その都度、改善を繰り返していくことで、満足のいく製品の品質を維持できます。作業手順や設備のメンテナンスが適切に行われているのかを確認することも、不具合の発生を防ぐために効果的です。不具合品を最低限に減らせれば、不具合発生時のロスも減らせるでしょう。

品質を向上させるため

3つ目の目的は、設計や製造工程を改善し品質を向上させるためです。不具合品の発生原因を把握することで、工程の見直しや新しい技術の導入が促進されます。製品の全体的な品質の向上にもつながるでしょう。不具合が減り品質が向上すると、検査を簡素化できる場合もあります。生産効率も向上し、コストダウンにもつながるでしょう。

外観検査の具体的な方法

外観検査で用いられる方法はいくつかあるので、製品の特性や検査項目に適した方法を選ぶ必要があります。精度やコストなどを考慮し、複数の外観検査を組み合わせて行われるケースもあります。複数の外観検査を組み合わせることで、柔軟でスピーディーかつ効率化された検査が実現するでしょう。目視検査

目視検査は、検査員が目で見て検査する方法です。検査員がいれば設備を用意する必要はありません。経験豊富な検査員ならば、精度の高い検査を行えるでしょう。しかし経験豊富な検査員と新人の検査員では、判定に偏りが出てしまうというデメリットがあります。検査員は正確性や集中力が求められるため、心身に負担がかかりやすい仕事です。また機械を使用する検査よりも時間がかかり、効率の悪さが課題となっています。研修や認定制度を取り入れる会社もありますが、時間やコストがかかってしまいます。

検査装置を使った検査

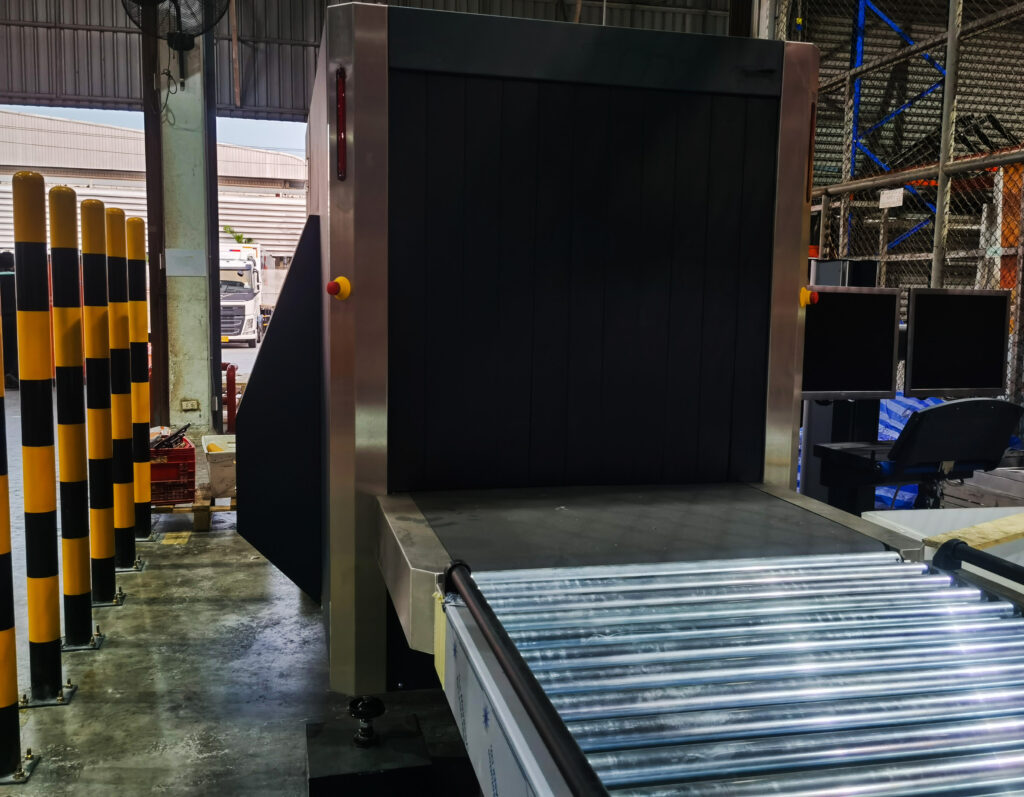

検査装置は、製品の状態を検査できる装置です。検査の仕組みを作っても、人の目による見逃しを防止するのは難しいでしょう。近年では外観検査の自動化が進んでおり、人手不足の解消や高い検査精度を維持することが期待できます。検査装置では、センサーによって計測されたデータが、許容範囲外ならば不具合品と判定されます。製造現場によって柔軟に対応できるので、外観検査のヒューマンエラーを解消するために、もっとも有効な手段です。

人による検査と比べて時間やコストを大幅に削減でき、見逃しやすい不具合も高精度に発見できるので、検査の質も安定するでしょう。

外観検査で発見できる不良

実際に外観検査を行うことで、どのような不良を発見できるのでしょうか。分野ごとにくわしく紹介します。電子機器分野

電子機器分野では、プリント基板の実装の位置ズレや断線、液晶の割れや欠けなどの不具合を発見できます。電気部品は、スマートフォンやパソコン、自動車など、幅広い製品に使用されます。近年は技術の進歩による精密化が進んでいるので、目視での検査は難しいでしょう。需要が増加していることからも、精度の高さが求められる分野です。

金属分野

金属分野では、ナットやネジのサビや腐食、キズなどの不具合を発見できます。特定のロットやラインの製品を検査するのが一般的です。金属部品のキズや汚れは、時間の経過とともに悪化し製品に影響を及ぼす可能性もあります。小さなキズや汚れであっても、外観検査で必ず発見されなくてはいけません。

食品分野

食品分野では、賞味期限の印字ミスや日付間違い、パッケージが類似した製品の混入などの不具合を発見できます。また食品に異物が混入していないか、確認することも必要ですが、内部の不良を外観で判断するのは不可能です。内部の不良を発見するためには、検査装置の導入が必要です。食品分野では、消費者の健康被害を引き起こす恐れもあるため、自社製品に合った検査項目を設定する必要があります。