製品の品質を安定させるには、製造過程における検査体制の整備が欠かせません。なかでも重要なのが、製造ライン内でリアルタイムに行うインライン検査と、製品をラインから切り離して行うオフライン検査です。今回は、それぞれの特徴やメリット・デメリットについてわかりやすく解説していきます。

インライン検査とは

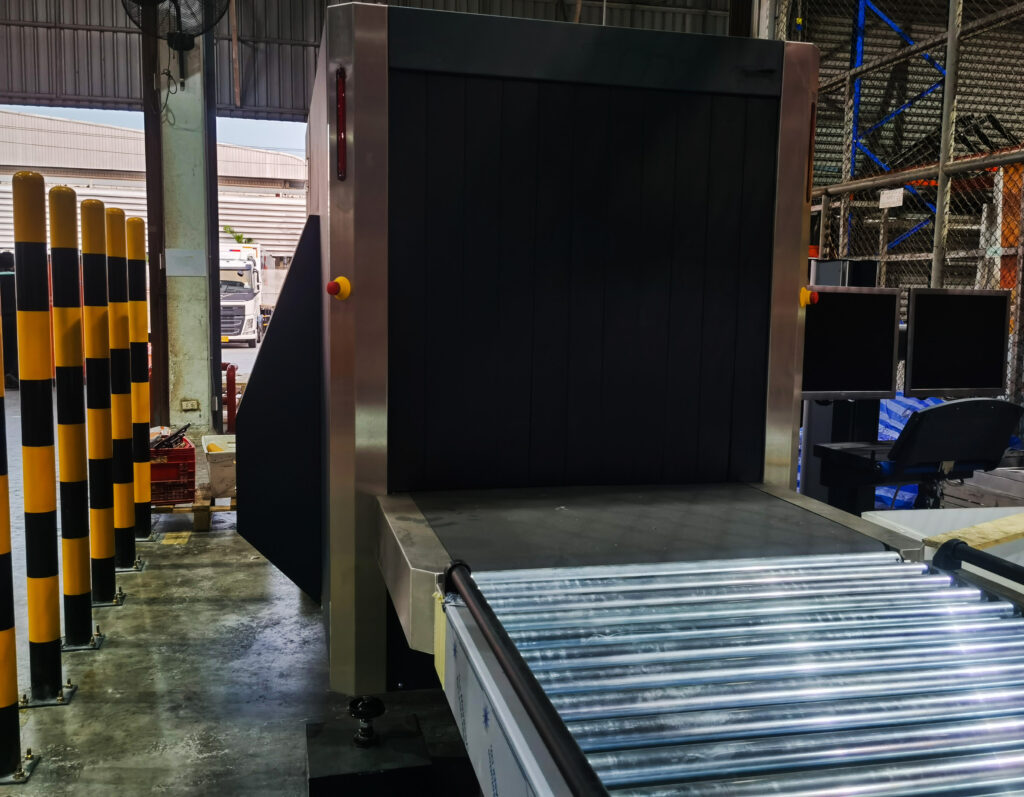

インライン検査とは、生産ライン上に検査装置を組み込み、製品を生産しながら連続的に外観や寸法、欠陥などを自動的に確認する検査方式です。検査対象をラインから取り出す必要がないため、製造工程の一部として検査が行えるのが最大の特徴です。生産ライン上に組み込まれたカメラやセンサーが製品を撮影し、専用の画像処理システムによって規格から外れた製品を瞬時に判別します。この仕組みにより、製品ごとに検査を行っても生産スピードを落とさず、高い品質を保つことが可能です。たとえば、電子基板の製造では、基板に取り付けられた部品の位置ずれやはんだ不良を検出し、問題があれば即座に排除できます。リアルタイムでのフィードバックにより、工程内での不具合原因を早期に把握しやすくなることで、結果として生産性向上や不良率の低減に寄与します。

とくに大量生産を行う工場においては、すべての製品を等しく検査する体制を整えることで品質のばらつきを防ぎ、安定供給に貢献できます。一方で、インライン検査を導入するには設備コストや設置スペース、製品ごとの設定調整なども求められます。そのため導入時には十分な検討が必要です。品質管理の強化とトータルコストの削減という観点から、インライン検査は多くの製造現場で重視されています。

オフライン検査とは

オフライン検査とは、生産ラインから一時的に取り出された製品を、別の検査設備で個別に確認する方法です。製造工程と切り離して行うため、生産の流れに影響を与えることなく、より高精度な評価が可能になります。通常は検査室などに製品を運び込み、専用の装置や顕微鏡、測定機器などを用いて詳細にチェックを行います。インライン検査に比べて時間や手間がかかるものの、複雑な形状や微細な欠陥の検出に適している点が特長です。たとえば、寸法測定や表面状態の確認、内部構造などは、オフラインでの高度な機器を用いることで精密に検査できます。設計段階や初期生産の段階ではとくに重要であり、検査結果_もとに製造条件の調整や品質向上を図るケースも少なくありません。

また、製品のロット検査やサンプル評価にも活用されており、製品全体の品質傾向を把握する手段としても有効です。近年では、自動化されたオフライン検査装置も登場しており、精度と効率を両立する手法として注目を集めています。オフライン検査は工程に依存せず自由度が高いため、用途や目的に応じた最適な検査が行える柔軟な仕組みといえます。

インライン検査のメリット・デメリット

インライン検査の最大のメリットは、製造ラインと連動して自動で検査を実施できる点にあります。製品がラインを流れるなかでリアルタイムに不良を検出できるため、製造と検査の工程を分ける必要がなく、全数検査を効率的に行えることが特長です。また、不良の傾向を即時に把握できるため、異常発生時の迅速な対応や工程の見直しが可能となります。これは、製品の品質安定と歩留まり向上につながります。さらに、検査工程を人手に依存しないことで、省人化と人為的ミスの防止も期待できます。デメリットとしては、装置の導入コストが比較的高く、初期投資が必要になる点が挙げられます。また、ラインの構成に組み込むための設計変更や設備スペースの確保も必要となり、既存ラインへの導入は容易ではありません。

さらに、高速で処理される製品を短時間で正確に検査する必要があるため、対象物によっては検査精度の制約が生じることもあります。インライン検査は効率性とスピードを重視する生産現場に適している反面、設備選定や導入の計画性が重要といえます。

オフライン検査のメリット・デメリット

オフライン検査は、製造ラインから取り出した製品を別の工程で検査する方式です。装置や作業スペースを製造ラインに組み込む必要がないため、柔軟な検査体制を構築できることがメリットです。生産終了後にまとめて検査を行えることから、装置の稼働時間や人員の割り当てを調整しやすく、稼働率の低下を防ぎながら生産効率を保てます。また、検査対象に応じた細かな調整や高度な評価が可能であり、微細な欠陥や外観のばらつきを確認する精密な分析に適しています。さらに、製造ラインに干渉しないため生産設備のトラブルや停止リスクがなく、安全面にも配慮しやすいという利点もあります。一方で、オフライン検査には人手による作業が多くなる傾向があり、検査の効率性やスピードの面で課題があります。

全数検査が難しく、抜き取り検査となる場合は、欠陥の見逃しリスクも想定されます。また、検査結果のフィードバックがリアルタイムでないため、不良の発見が遅れる可能性もあります。対応までにタイムラグが生じる点もデメリットとして考えられます。