製造業では高品質な製品を安定して提供することが求められますが、どうしても避けられないのが不良品の発生です。不良品の発生は、企業の信頼性や収益性に大きな影響を与えるため、しっかりと原因を把握し、対策を講じることが重要です。そこで今回は、製造業における不良品の定義から、よくある原因、効果的な対策方法までくわしく解説します。

製造業における不良品とは

製造業における不良品とは、製造された製品が設計仕様や品質基準を満たさず、顧客に提供できない状態のものを指します。不良品は、製品の機能不全や見た目の欠陥、寸法の誤差、安全性の欠如など、さまざまな要因によって生じます。たとえば、電子機器であれば動作不良や通電不良、プラスチック製品であれば成形時のひけやバリの発生、金属加工品であれば寸法のズレや溶接不良です。さらに、食品工場では異物混入や賞味期限の印字ミス、アパレル業界では縫製ミスや色むらなども不良品とされる典型例です。

これらの不良が出荷後に判明した場合、顧客からのクレームや返品対応が必要となり、企業にとっては大きなコストや信頼性の損失につながりかねません。また、自動車や医療機器など高い安全性が求められる分野では、不良品が原因で事故が発生するリスクもあるため、品質管理は極めて重要です。

こうした背景から、不良品の削減は製造業における重要な課題のひとつとされており、全社的な取り組みとして改善活動が求められています。

不良品が発生する原因

製造業における不良品の発生には、さまざまな原因が存在し、おもな要因としては「人」「設備」「材料」「方法」「環境」の5つが挙げられます。まず「人」に関する原因は、作業者の技術不足や作業ミス、教育訓練の不備です。とくに熟練工の退職や作業標準の不整備などによって品質が安定しない現場では、不良品の発生率が高まる傾向にあります。

たとえば、部品の取り付け方向を間違えたり、規定のトルクで締め付けなかったりといった作業ミスが該当するでしょう。これらは一見些細なミスに見えても、最終製品の品質に大きな影響を与えかねません。

次に「設備」では、老朽化した機械やメンテナンス不足の設備によって、安定した品質の製品を作ることが難しくなるという原因があります。たとえば、切削工具の摩耗によって寸法精度が保てなくなったり、温度管理のずれが素材の硬度に影響を与えたりするケースがあります。

設備の異常は製造ライン全体に波及し、大量の不良品を生み出すこともあるため、定期的な点検と保守は欠かせません。「材料」も重要な要因であり、不良な材料や異物混入、材料ロットのばらつきなどが製品の品質に影響を与えます。

そして「方法」については、製造工程や手順が最適化されていない場合や、マニュアルが存在しない、あるいは守られていないといったケースが該当します。作業手順や管理体制の不備も見逃せない原因です。

標準作業が定められていなかったり、作業指示があいまいだったりすると、作業者ごとのやり方にばらつきが生じ、品質の安定が損なわれかねません。また、工程管理や品質管理の体制が整っていない場合、異常があっても見逃されやすくなってしまうでしょう。

さらに、設計上の問題も不良品の要因になります。設計段階で、加工の難易度や材料の特性が十分に考慮されていないと、製造時にミスが発生しやすくなるのです。たとえば、金属材料の中に異種金属が混入していた場合、耐久性や強度に重大な問題が生じることがあります。

また、プラスチック成形において、湿気を含んだ材料を使用すると、成形品に気泡が発生するなどの不良が発生することがあります。最後に「環境」での原因は、作業場の温湿度や照明、清潔さといった物理的な要因です。

たとえば、埃が多い環境では製品に異物が混入しやすく、とくに精密機器の製造では致命的な不良の原因となり得ます。このように、さまざまな要因が絡み合って不良品が発生しており、その原因を的確に分析し、根本的な対策を講じることが求められるでしょう。

不良品の発生を減らすための対策

不良品を減らすためには、まず人為的ミスへの対策が必要です。そのためには、教育訓練の徹底が不可欠です。作業手順を理解し、正確に実行できるスキルを身につけることで、ミスの発生率を大幅に下げられます。また、作業のチェックリスト化や、うっかりミス防止のためのシステム導入も有効です。たとえば、部品の取り付け方向をセンサーで確認したり、ネジ締めのトルクを自動で記録する装置を導入することで、人の判断に頼らずに作業ミスを防げる環境を整えることが可能になるでしょう。

設備面では、予防保全の考え方を取り入れることが重要です。異常が発生してから対応するのではなく、異常を未然に防ぐために、定期的なメンテナンスを行い、劣化や摩耗の兆候を早期に発見する仕組みを構築しましょう。

また、IoT技術を活用して、設備の稼働状況や異常をリアルタイムで監視するシステムを導入するのも有効な手段です。これにより、トラブルの予兆を把握し、迅速な対応が可能になります。品質検査の強化も不良品の流出を防ぐために重要です。

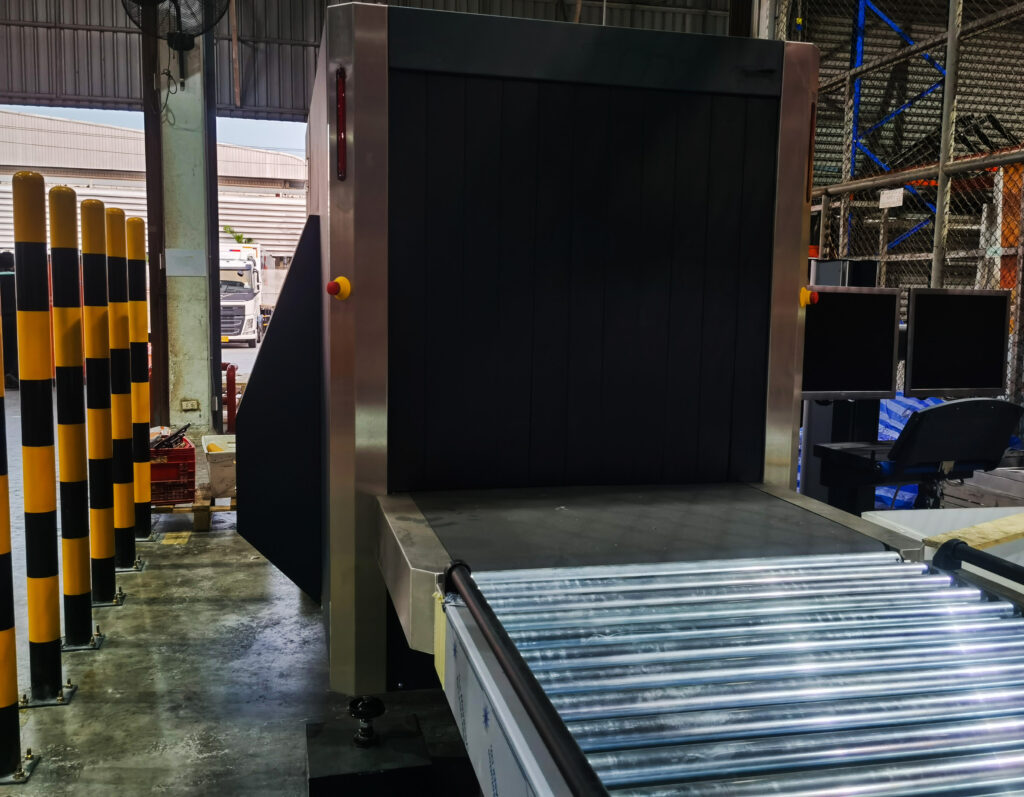

とくに、外観検査や機能検査だけでなく、製品内部の異常を検知する非破壊検査の導入が効果的です。X線検査装置はその代表的な例であり、目視や一般的な検査では見逃されやすい内部欠陥や異物混入などを高精度で検出できます。

X線検査を導入することで、不良品の早期発見と流出防止が実現でき、結果として顧客からの信頼を高め、企業のブランド価値の維持にもつながるでしょう。

また、作業手順や管理体制の見直しも不可欠です。標準作業書やマニュアルを整備し、誰が作業しても一定の品質が確保されるようにすることで、品質のばらつきを防ぎます。

また、現場での「なぜなぜ分析」や「5S活動」などの改善手法を取り入れることで、作業者に対する定期的な教育訓練を実施し、技術力の向上や品質意識の定着を図ることも、不良品削減には欠かせません。

それから、従業員のケアも有効な手段でしょう。目視による検査作業は高い集中力を要し、精神的・身体的な負担が大きくなりがちです。長時間にわたって同じ姿勢を保ち、目を酷使することで、疲労が蓄積しやすくなります。

一般的に、人が集中力を保てるのは最大でも2時間程度とされており、それ以上作業を続けるとミスのリスクが高まります。そのため、1時間に1回、もしくは遅くとも2時間に1回は、10〜15分の短い休憩を取ることが、作業の正確性と効率を保つためには重要です。

さらに、設備のメンテナンス体制を整えることも効果的です。設備の不具合は重大な不良の原因となるため、定期点検や予防保全を行い、設備の安定稼働を維持することが求められます。くわえて、材料の受け入れ検査を徹底し、不良な材料が生産ラインに流入するのを防ぐことも大切でしょう。