製造業において品質管理は、製品の信頼性や顧客満足の根幹を支える重要な業務です。製品の複雑化や多様化が進む中、従来の属人的な品質管理では対応しきれない場面も増えています。この記事では、製造業における品質管理の基本的な役割から、直面する課題、そして改善のための具体的なポイントまでをくわしく解説します。

製造業における品質管理の役割

品質管理は製造業において製品の信頼性を確保し、顧客満足を実現するための要となる活動です。企業の競争力を維持・強化するうえでも欠かせないプロセスであり、現場と経営の両方に影響を及ぼします。品質に対する意識の高さが、企業ブランドの価値にも直結し、日々の改善活動が経営成果にもつながります。クレーム削減と顧客信頼の獲得が最優先課題

品質管理の最大の目的は、顧客からのクレームを未然に防ぎ、製品やサービスへの信頼を確立することにあります。クレーム対応は企業にとって多大なコストと信頼喪失のリスクを伴います。クレームを避けるためには、設計段階から製造、出荷にいたるまで一貫した品質チェック体制が必要不可欠です。品質に関する情報をリアルタイムで収集し、分析・改善を繰り返すPDCAサイクルの徹底が重要です。また、クレームの見える化により現場の意識改革にもつながります。

グローバル市場における品質水準への対応

国際競争が激化する中、グローバル市場に通用する品質基準を満たすことは、企業存続の前提条件ともいえます。とくに輸出製品を扱う企業では、各国の規格や法律に適合した品質保証体制が求められます。品質トラブルが一度でも発生すれば、信用回復には多大な時間とコストが必要になるため、未然防止の体制整備が重要です。現地法人との連携や、国際規格の取得も含めた全体戦略が不可欠です。これにより、グローバル市場でも継続的な受注が可能になります。

品質管理が抱えている課題

現代の製造業では、製品の多品種・小ロット化が進み、従来の品質管理体制では限界が見え始めています。属人的な対応や現場任せの判断が品質トラブルの温床となるケースも少なくありません。これらの課題は、業務の効率化や標準化によって乗り越える必要があります。そのためには現場と管理部門の連携強化も重要となります。

人手不足と技術継承のギャップ

製造業全体で深刻化している人手不足の影響は、品質管理業務にも及んでいます。熟練工の高齢化と若手の育成不足により、現場のノウハウが継承されにくくなっています。結果、トラブルの原因特定や対応に時間がかかるケースが増加しているのが現場です。業務の標準化やマニュアル整備が必要不可欠であり、属人化からの脱却が急務といえます。加えて、定期的なOJTやナレッジ共有の仕組みづくりも求められています。

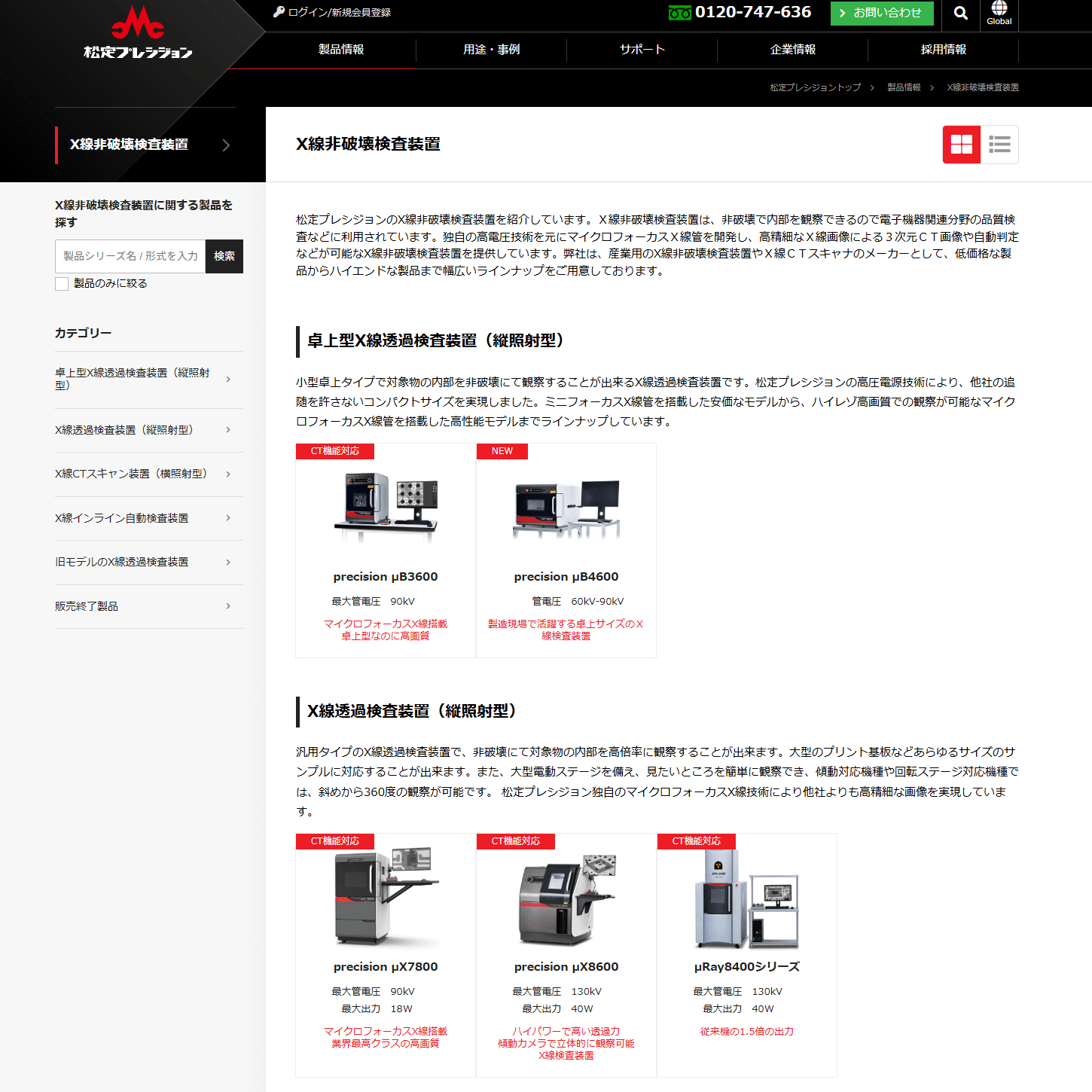

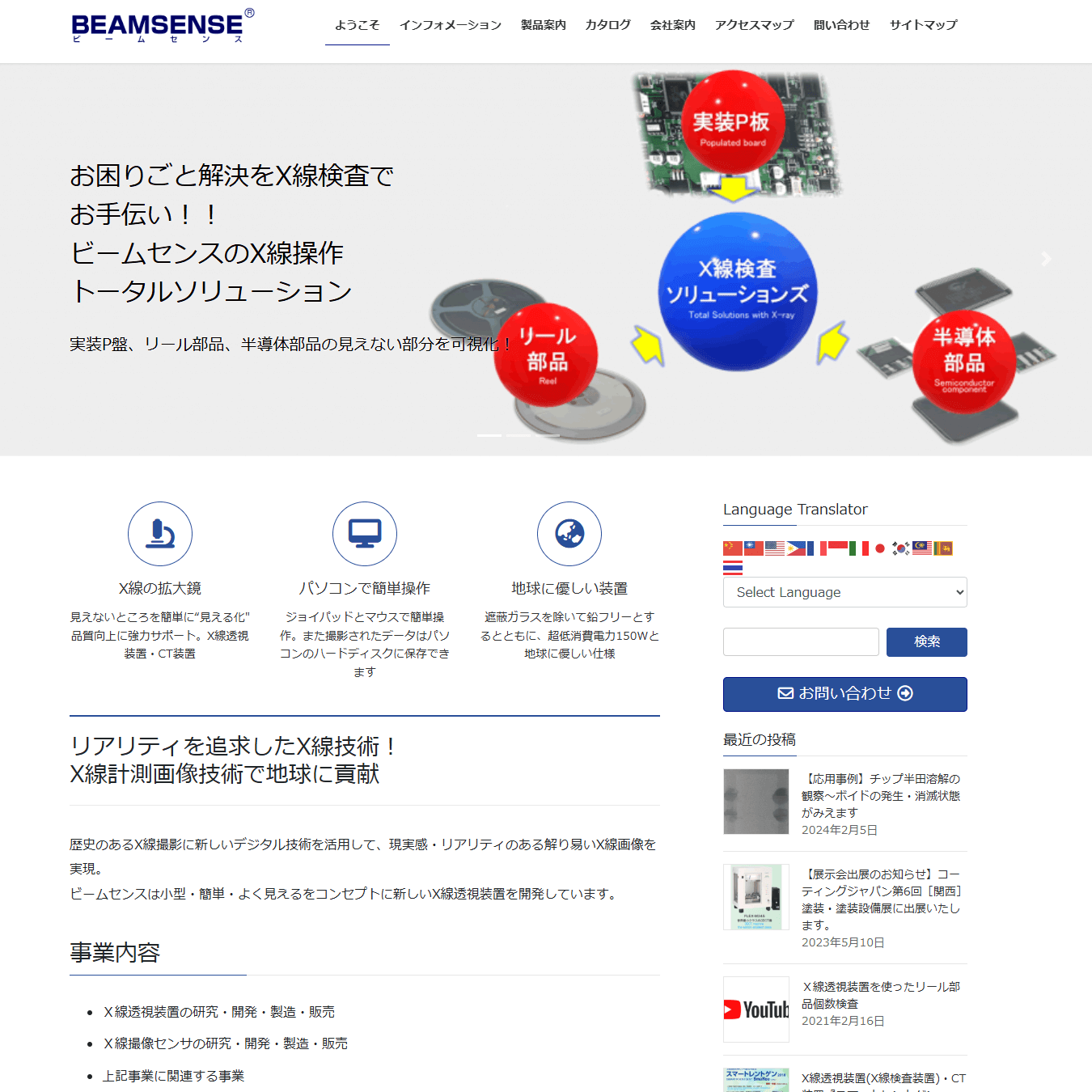

データ活用が進まない現場の実情

IoTやAIを活用したスマート工場が注目される一方で、品質管理現場では未だ紙や口頭での情報伝達が主流というケースもあります。情報のデジタル化が進まなければ、異常の早期発見や予兆管理は困難です。システム導入のコストや現場のITリテラシーも導入の壁となっており、改善には段階的なアプローチが求められます。まずは小規模な改善活動から始め、成功体験を積み上げることが現実的な第一歩です。

品質管理業務を改善するためのポイント

品質向上は単に現場の努力だけでは実現できず、全社的な取り組みとして定着させる必要があります。データにもとづいた分析と現場の声を組み合わせることで、効率的な改善が可能になります。最新技術を導入しつつ、社員ひとりひとりが品質への意識を高める文化づくりが重要です。こうした積み重ねが、持続的な品質向上と収益性の向上につながります。

品質管理におけるDX(デジタルトランスフォーメーション)の活用

品質データの自動収集や可視化を進めることで、不良発生の原因を迅速に特定し、対策までのスピードを飛躍的に高めることが可能です。センサー技術やAI分析を取り入れた品質予測は、ヒューマンエラーの削減にもつながります。また、蓄積されたデータを活用して予防的保全にも応用できるのが利点です。こうしたDXの取り組みは、コスト削減と同時に品質競争力の強化にも直結します。

部門を超えた連携と品質意識の共有

品質向上は品質管理部門だけの課題ではなく、設計、製造、営業など全社で取り組むべきテーマです。各部門間での情報共有がスムーズに行われることで、問題の早期発見と改善活動が加速します。とくに、設計段階での品質づくりの取り組みは、後工程でのトラブル回避に直結します。また、社員教育を通じて品質に対する共通認識を高めることも必要です。