スマートフォンなどの電子機器は急速な普及とともに高機能化や小型化も進み、生活に欠かせないものになりました。不具合のひとつとして時々聞かれるはんだクラックとはどのような現象のことをいうのでしょうか。また、どのようなことが原因で起こるのでしょう。この記事では、はんだクラックが起こる原因や検査の方法について解説します。

はんだクラックとは何か

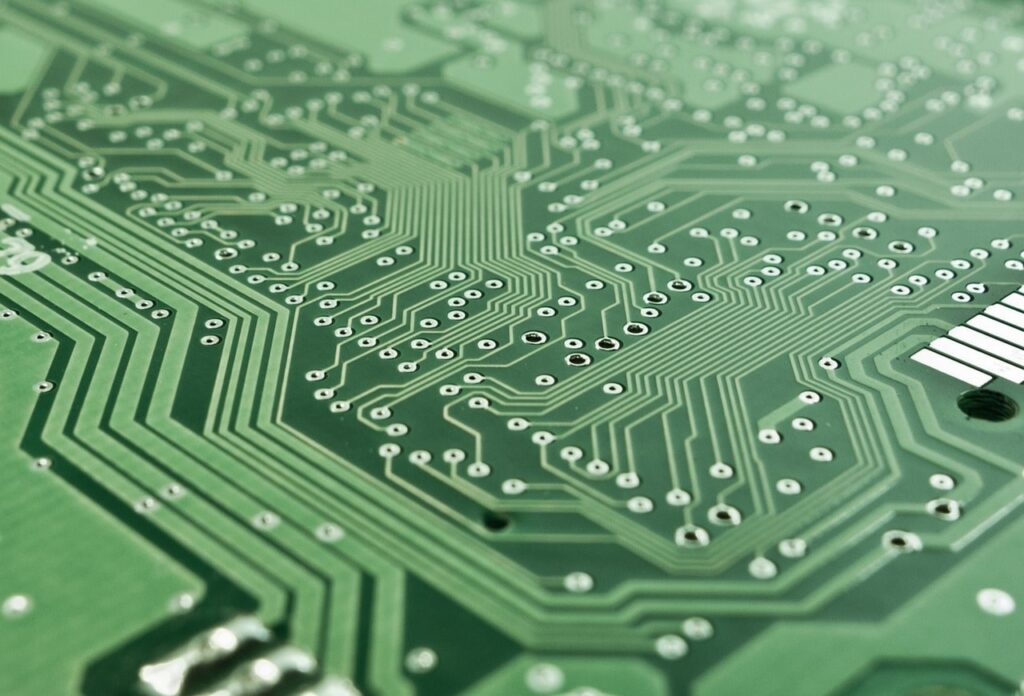

電子回路において金属と金属を熱によって溶解し、接合する工程をはんだ付けといいます。はんだはおもに電子回路の部品を固定する際に使われ、主成分はスズと鉛です。これらは電子機器の電子回路を作り出す工程で活用されることがほとんどです。はんだクラックのクラックとは何かと疑問に思う方もいるかもしれませんが、「亀裂」という意味があります。はんだを接合させる際、もしくはさせた後にひび割れが起こってしまうことでうまく通電しないほか、故障や発火を引き起こす要因となる現象のことです。

初期段階では微細なクラックでも徐々に大きくひび割れていくことで接合部分が開いてしまい、時間が経ってから故障するケースもあります。

適正な温度で行ったはんだ付けは表面が滑らかで光沢があるものがほとんどですが、低温で長時間行ったり熱を入れすぎてしまうと、表面が光沢のないぶつぶつとしたものになるため、はんだ付けの工程で問題があった場合には目視でも確認することができます。

はんだクラックが起こる原因

はんだクラックが起こってしまう原因についていくつか解説していきます。接合時の失敗

はんだを接合する際に失敗してしまったことによってひび割れや亀裂が生じることがあります。接合する際のはんだ量が不足していたり、逆に多すぎてもいけません。熱を与えてオーバーヒートになったり、温度が低すぎる場合にもうまく説ができない可能性があります。また、接合部に汚れや埃が入り込んでしまった場合もクラックの原因になることがあります。接合後の急速な冷却も亀裂を引き起こす原因になるため、適切な温度でゆっくり冷却する必要があります。

熱による膨張収縮

電子機器の多くは通電することで熱が発生します。基板の部品ごとに発熱量や熱膨張率が異なると膨張や収縮を繰り返し、ストレスが加わります。通常であればこの熱ストレスははんだ材質によって吸収されるため、はんだクラックは起こりにくいのですが、長時間の使用によって変形を繰り返すとはんだクラックの原因になることがあります。

振動や外部からの刺激

プリント基板は衝撃に強くないため、強い振動や応力などの物理的な刺激によってはんだクラックを引き起こす可能性が考えられます。とくに車や電車などの振動が長時間続く環境においては、はんだがひび割れてしまうことが多いです。また、高温多湿の環境で長時間使い続けたり、急激に冷却するなどの温度変化による金属疲労もはんだクラックの原因になります。

はんだクラックの検査方法

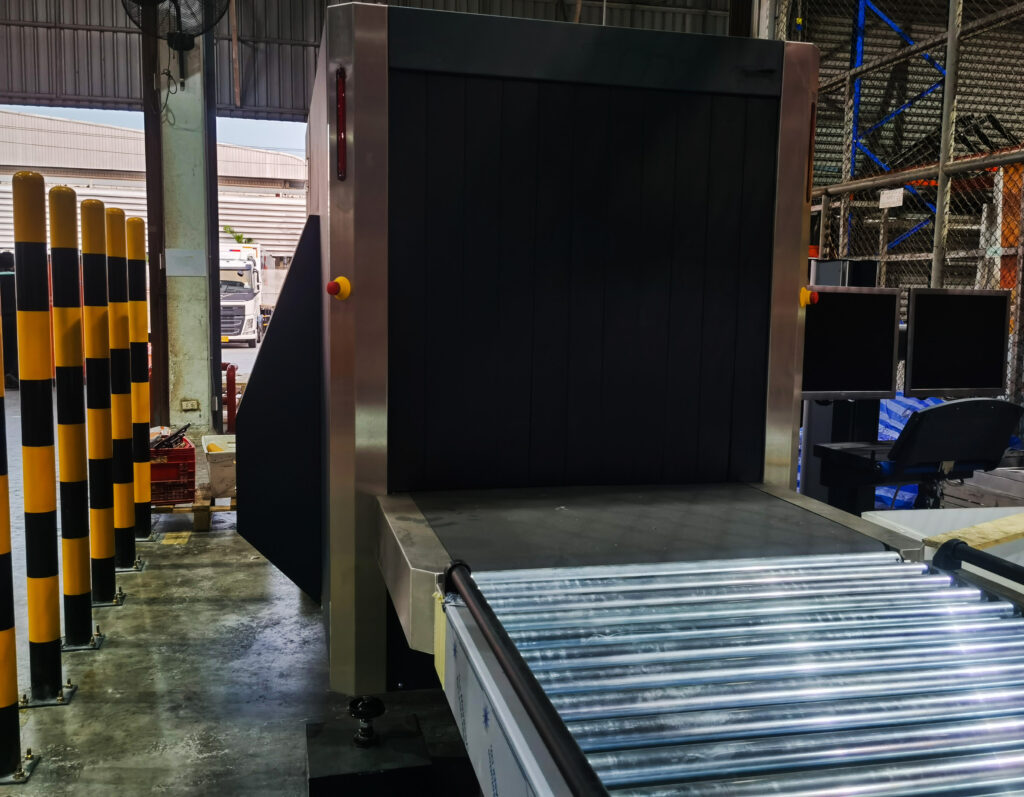

電子機器の内部などで起こってしまうはんだクラックはすぐに見つけるのが難しく、さまざまな方法で検査する必要があります。具体的には次のような方法です。目視検査

内部の部品を肉眼で確認する目視検査ですが、細かい部品を細部まで確認する必要があるため拡大鏡や顕微鏡を用いるのが一般的です。しかし、拡大鏡や顕微鏡などを使っても確認できない亀裂も多く、目視検査の精度は高いものではないといわれています。初期投資が少なく手軽に実施できるのが特徴です。X線CT検査

はんだクラックの亀裂は目視では確認できないことも多く、X線検査では目視で確認できないミクロレベルの不良も発見することができます。密着不良や微細な亀裂、わずかな空洞などの不具合をかんたんに検出することができ、基板製造における品質の向上にも役立っています。多方向から撮影したX線画像を解析して3DX線画像などを生成できるCT検査においても、部品内部の状態を詳細に観察できるため、迅速な問題解決が可能です。どちらも非破壊で精度の高い検査ができるのが特徴です。

破壊検査

破壊検査は製品の内部の接合部分を確認するために一度製品を切り開いたり、破壊して行う検査です。はんだの接合部においても切断して断面を見ることで、クラックがあるかどうか確認します。原因となる部分を直接見ることができるため目視検査やX線CT検査よりも詳細な分析ができる一方で、製品を壊さなければならないというデメリットもあります。